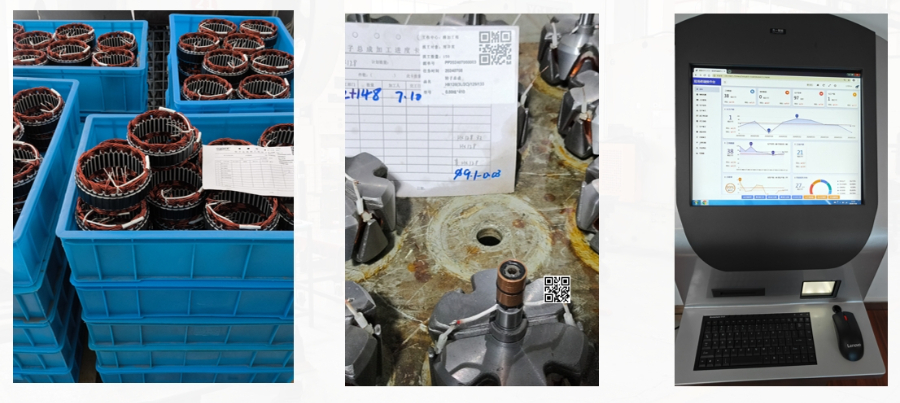

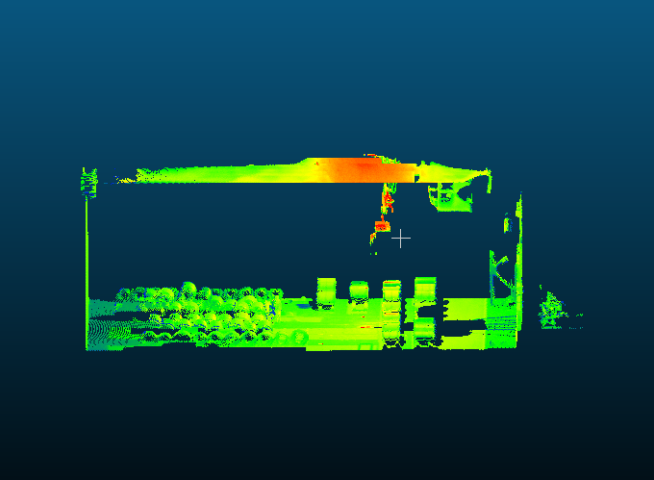

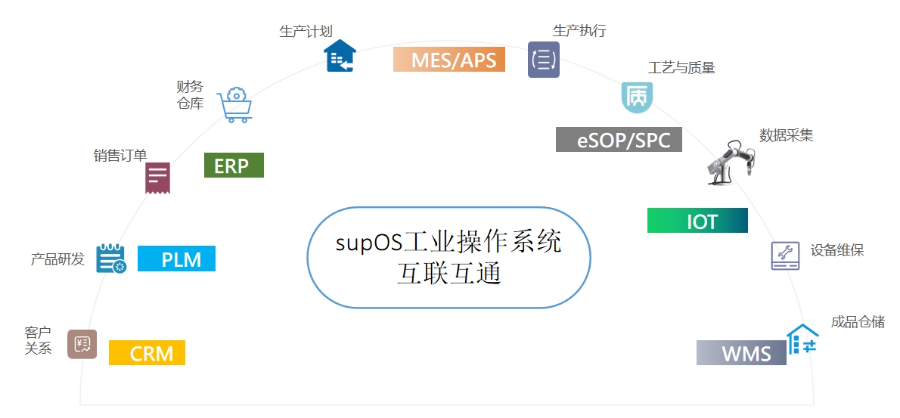

设备联网模块是MES系统的组成部分,通过工业物联网技术实现设备状态实时采集。系统可监测设备运行参数、故障代码及能耗数据,结合预防性维护算法生成设备保养计划。当设备出现异常停机时,系统自动推送报警信息至相关人员,并记录故障处理过程,形成设备知识库。质量管控模块通过SPC统计过程控制技术,对关键工序质量数据进行实时分析。系统可自动识别质量波动趋势,当过程能力指数超出控制限时,立即触发预警机制。质检人员通过移动终端可实时查看检验标准、记录检测数据,系统自动生成质量报告并关联生产批次。借助精益生产 MES 管理系统,能实现生产过程的全程质量监控,及时揪出质量问题,保障产品品质。象山ISO认证精益生产MES管理系统三维仿真建模

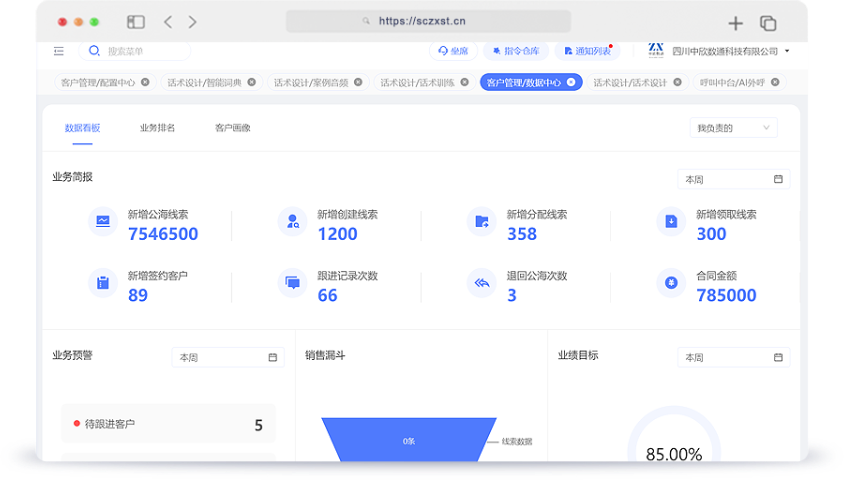

在市场需求日益多样化的背景下,多品种小批量生产模式成为企业常态。久一智能 MES 管理系统针对这一需求,提供了灵活的生产管理解决方案。系统可快速处理不同产品的工艺要求、生产流程变更,通过智能调度算法,合理安排生产顺序和设备资源,确保在同一条生产线上高效切换不同产品的生产。同时,系统对生产数据的快速采集与分析,也能帮助企业及时发现多品种生产过程中的潜在问题,不断优化生产工艺。某电子产品制造企业借助该系统,在多品种小批量生产模式下,生产效率提升 30%,产品交付周期缩短 15%,成功满足了市场多变的需求。奉化区自动控制精益生产MES管理系统软件系统内置PDCA循环工具,驱动持续改进机制落地。

精益生产 MES 管理系统通过采集生产线上各环节数据,构建起一套动态的生产进度监测体系。系统持续跟踪设备运行状态、工序完成情况,一旦生产出现异常,如设备故障、工序延迟等,会及时发出预警并反馈至管理终端。基于实时数据,系统能够结合实际生产状况,对排产计划进行合理调整,调配生产资源,减少设备和人员的闲置时间,提升设备的综合利用水平。在某汽车零部件生产企业中,引入该系统后,生产调度响应速度加快,生产周期缩短,整体生产节奏更贴合市场需求变化。

MES系统将传统机械式防错装置升级为软件定义防错体系,通过PLC接口实现工艺参数的实时校验与闭环控制。系统可根据产品型号自动调用防错规则库,在操作异常时立即触发设备锁定、异常上报与工艺回溯。其技术优势在于:将防错逻辑从硬件层面迁移至软件层面,通过规则引擎实现防错策略的快速迭代,适应柔性生产需求。MES系统通过构建三级拉动体系(需求拉动、供应拉动、执行拉动),实现生产与供应链的动态协同。系统运用高级排程算法(APS),根据订单优先级、设备状态、物料库存等变量生成分钟级生产指令,并通过数字看板实时推送至执行终端。其中能力在于:将精益拉动理念转化为可执行的数学模型,消除传统推动式生产中的库存波动与产能浪费。MES 管理系统为精益生产赋能,通过培训管理功能,提升员工技能,保障生产高效开展。

在实际应用中,许多企业通过MES系统成功实施了精益生产。例如,一家汽车制造企业通过引入MES系统,实现了生产线的实时监控和数据分析。通过对生产数据的深入分析,该企业识别出生产过程中的多个浪费环节,并采取相应措施进行改进。结果,生产效率提高了20%,产品缺陷率降低了15%。此外,MES系统还帮助企业实现了生产计划的动态调整,使其能够更灵活地应对市场需求的变化。这一成功案例充分展示了MES系统在精益生产中的重要作用,为其他企业提供了有益的借鉴。实时监控设备状态,避免非计划停机影响效率。象山低代码精益生产MES管理系统行业白皮书

MES系统实时采集生产数据,支撑精益化决策。象山ISO认证精益生产MES管理系统三维仿真建模

精益生产以消除浪费、提升价值流效率为中,而MES系统通过数字化手段将精益理念转化为可执行的控制逻辑。其协同本质在于:MES系统通过实时数据采集与动态调度,将精益工具(如价值流图、看板管理)从静态分析工具升级为动态优化引擎。系统能够识别生产过程中的隐性浪费(如过度加工、等待时间),并通过算法模型生成改进方案,使精益改进从经验驱动转向数据驱动,形成持续优化的闭环。MES系统通过物联网技术实现生产要素的全要素连接,将设备状态、物料流动、质量数据等碎片化信息整合为结构化价值流模型。其中价值在于:突破传统价值流分析的时间与空间限制,通过实时数据流捕捉分钟级波动,识别非增值环节的动态分布特征。系统内置的优化算法可自动生成价值流重构方案,平衡产能与需求,实现从“局部优化”到“全局协同”的跨越。象山ISO认证精益生产MES管理系统三维仿真建模

文章来源地址: http://swfw.nongyejgsb.chanpin818.com/rjkf/deta_28704177.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3